Vom Manufakturbetrieb in die Konfiguration – geht das wirklich? Wie sich die Wietmarscher Ambulanz- und Sonderfahrzeuge GmbH (kurz WAS) diese Frage beantwortet hat und wie das Team um die Produktmanager Ulrich Konitzer und Andreas Fafenrot in kurzer Zeit zur Umsetzung gekommen sind, berichten uns die beiden in diesem Interview mit Sandra Szech.

Die WAS ist ein führender Hersteller von Ambulanz- und Sonderfahrzeugen. Passgenau werden in dem Werk in Wietmarschen Fahrzeuge für Kunden in der ganzen Welt hergestellt, um den individuellen Wünschen und spezifischen Anforderungen der Kunden optimal zu entsprechen.

Als wir uns vor ca. anderthalb Jahren kennengelernt haben, standet ihr vor einer großen Herausforderung: vom Manufakturbetrieb in die Konfiguration. Was hatte damals den Ausschlag gegeben, dass Ihr die Veränderung tatsächlich angegangen seid?

Andreas Fafenrot: Als Unternehmen ist es unser Bestreben erfolgreich zu sein – die Produktion zu optimieren, mehr Fahrzeuge ins Feld zu bringen und unseren Kundenstamm kontinuierlich zu erweitern. Wir haben aber gemerkt, dass es vor allem die Vielfalt der Kundenanforderungen ist, die uns vor Herausforderungen stellt.

Ulrich Konitzer: Wir haben täglich neue Varianten kreiert, die wir so nicht beherrschen konnten in Konstruktion, Absicherung und Herstellung. Die Abhängigkeiten wurden stetig zu einer größeren Herausforderung, alles wurde immer komplexer. Die Ursachen sind u.a. auf den Markt zurückzuführen: allein die Grundlage der Basisfahrzeugmodelle, die wir individuell ausstatten, ist in den letzten Jahren immens gewachsen.

Und wie habt Ihr herausgefunden, dass Modularisierung für Euch ein Schlüsselthema ist?

Ulrich Konitzer: Wenn ich durch unsere Fertigung gegangen bin, habe ich mich immer wieder gefragt: warum ist die Umsetzung an einer Stelle so und anderer Stelle ganz anders? Gleiche Funktionen wurden unterschiedlich gelöst, z.B. durch unterschiedliche Montagemöglichkeiten. Dieses ist keine Anforderung von einem Kunden. Warum machen wir das und was ist die Lösung? Da liegt die Idee der Modularisierung nah.

Heute seid Ihr einen ganzen Schritt weiter. Der Baukasten steht, der Konfigurator befindet sich im Aufbau, die Organisation wird entsprechend umgestellt. Was waren Eure Erfolgsfaktoren, dass Ihr in so kurzer Zeit die entscheidenden Schritte gehen konntet?

Ulrich Konitzer: Uns stellte es vor eine große Herausforderung, das Personal aus den Fachabteilungen abzuziehen, um sich zu einem großen Teil der Zeit der Aufgabe der Modularisierung zu widmen. Das ging so weit, dass wir die technische Ausarbeitung extern beauftragt haben.

Andreas Fafenrot: Dieses war nur möglich, weil wir die anstehenden Produktrevisionen mit der Modularisierung zusammengelegt haben. Um schnellstmöglich eine Umsetzung zu erzielen, haben wir den Spezialisten und Technikern die Standardisierung vorgegeben. Durch die Standardisierung war es möglich das Fachwissen aufzubauen, was der Grundgedanke und die Theorie des Baukastens ist. Durch die Vorgaben konnten wir einen großen Personenkreis in die Umsetzung einbinden. Die Standardisierung und Modularisierung ist uns durch Odego Cquenz gelungen.

Ulrich Konitzer: Die Varianz einzudämmen und die Abhängigkeiten zu reduzieren wäre ohne das Tool und die Unterstützung von Odego, in dieser Form nicht möglich gewesen. Nicht nur, um außenstehende einzubinden. Ich bin seit vielen Jahren dabei, aber über die Vielfalt und ihre Auswirkung im Fahrzeug, konnte ich mein Wissen erweitern.

Andreas Fafenrot: Ja, so sind wir zu Präzision und Struktur gekommen. In Cquenz haben wir die Produkte bereinigt. Welche Varianten werden benötigt und welche sind unnötig? An welcher Stelle führt die Varianz zu Problemen und wo nicht? Mit diesen Erkenntnissen war es möglich unseren Dienstleistern konkrete Vorgaben für die Umsetzung zu definieren.

Ulrich Konitzer: Das ging bis zur Umsetzung im Konfigurator. Der Partner, der mit uns den Konfigurator aufbaut, hat nach eigener Aussage selten ein so gut vorbereitetes Modell gesehen.

Was stellte euch vor unerwartete Herausforderungen?

Andreas Fafenrot: In diesem Wandel ist es herausfordernd, immer alle gleichzeitig abzuholen. Durch die Umstellung beim Standardisierungsprozess sind viele Diskussionen entfacht, getroffene Entscheidungen bedürfen immer wiederkehrenden Erklärungen, sowie das Verständnis differenter Sichtweisen.

Ulrich Konitzer: Dass dieses auftreten wird, war uns von Vornherein bewusst. Es haben uns z.B. auch die Kontakte aus dem Kundennetzwerk von Odego davor gewarnt. Aber trotzdem bedurfte es mehr Anstrengung als wir eventuell erwartet hatten. Wir mussten intern die neue Vorgehensweise bewerben, Odego hat uns dabei unterstützt den Baukasten intern zu erklären, das Feedback der Kollegen aufzunehmen und auch die „Kritiker“ zu überzeugen.

Andreas Fafenrot: Am Anfang ist das Vorgehen für die gesamte Organisation noch sehr abstrakt. Was das wirklich bedeutet, merken viele Kollegen/innen erst, wenn es jetzt in die Realität umgesetzt wird. Was uns hilft, ist gegenseitiger Austausch zu festen Rhythmen über den ganzen Prozess.

Welchen Rat könnt Ihr anderen Unternehmen, die vielleicht an einem ähnlichen Punkt stehen wie Ihr vor 2 Jahren?

Ulrich Konitzer: Ich habe mich anfangs gefragt: Geht das wirklich? Ist unser Produkt wirklich modularisierbar? Und jetzt würde ich sagen: das geht bei praktisch jedem Produkt. So ganz aus sich selbst heraus können das aus meiner Sicht nur große Firmen, die sich entsprechende Experten an die Seite holen. Für uns hat es geklappt, weil wir mit Odego einen Partner an der Seite haben, der die „Betriebsblindheit“ ausschaltet, aus einer anderen Perspektive draufschaut, ein Modell aufbaut und weiß, wie so etwas umzusetzen ist. Ohne diese externe Unterstützung ist es schwer möglich, das erfolgreich zu realisieren. Und: das Team muss den Ehrgeiz haben und motiviert sein.

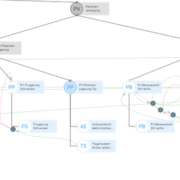

Andreas Fafenrot: Mir war eigentlich klar, dass es möglich ist, weil ich das in meiner beruflichen Laufbahn bereits erlebt hatte. Trotzdem hat mich die unglaublich große Anzahl an Artikeln zum Zweifeln gebracht. Eine diffuse und losgelöste Vielfalt. Zehntausende Artikel in 48×1038 möglichen Kombinationen gab es bei uns – an dem Punkt leistete die Datenanalyse eine sinnvolle Vorarbeit. Mit Odego Analytics das aufzuzeigen und die Gebrauchsmuster der Kunden dahinter zu erkennen – das hat mir das Vertrauen gegeben, dass wir bei uns Ausstattungsvarianten bilden können. Und dass wir dem Vertrieb ein Produkt in die Hand geben können, mit dem wir unseren Kunden auch die benötigte Individualität im Rettungswagen bieten können. Nachfolgend haben wir das Konfigurationsmodell in Cquenz aufgebaut. Dieses wird wohl immer der Schritt zum Erfolg sein: das Produkt in Cquenz so weit aufschlüsseln, dass man tiefe und umfangreiche Erkenntnisse über sein Produkt erlangt. Das ist der Lösungsweg in den Konfigurator hinein, in die Beschaffung und die Fertigung. Für mich war der Schlüsselmoment als wir das Konfigurationsmodell in Cquenz fertig gestellt hatten. Da habe ich gesehen: das ist auf jeden Fall machbar und umsetzbar.

Vielen Dank, Ulrich und Andreas, für diese Einblicke in Eure Schlüsselerlebnisse und dass wir Teil dieser Erfolgsgeschichte sein dürfen.